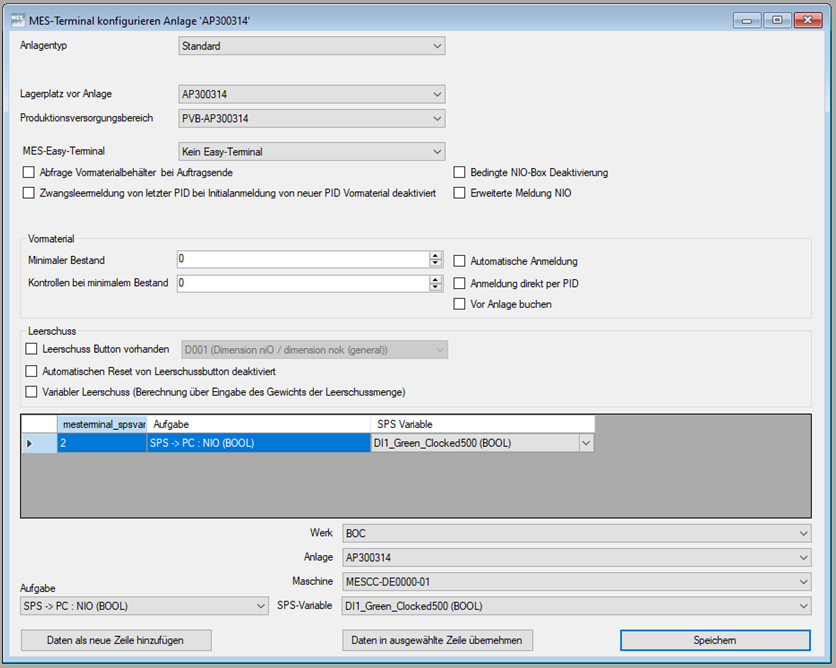

MES-Terminal konfigurieren

Pfad

Klicken Sie mit der rechten Maustaste auf die Anlage deren MES-Terminal bearbeitet werden soll und wählen Sie das Menü MES-Terminal konfigurieren.

Allgemein

Über das Menü MES-Terminal konfigurieren wird das zur jeweiligen Anlage gehörige MES-Terminal eingerichtet. Dabei müssen die nachfolgend erläuterten Angaben gemacht werden.

Anlagentyp

Als Typ stehen folgende drei Auswahlmöglichkeiten zur Verfügung:

- Standard: Jede Anlage die keine Koppelanlage ist.

- Hauptkoppelanlage: Eine Koppelanlage ist eine Anlage an der spiegelbildliche Produkte (z.B. rechte Variante/linke Variante) in einem Takt aus dem gleichen Ausgangsmaterial hergestellt werden können (z.B. Spritzgussmaschine). Eine solche (physikalisch nur einmal existierende) Anlage muss in der Systemstruktur doppelt in der gleichen Gruppe vorhanden sein, d.h. zweimal angelegt werden (z.B. Anlage A - rechts/Anlage A - links). Eine dieser Anlage fungiert als Master-Anlage (Haupt-Koppelanlage), die andere als Slave (Nebenkoppelanlage). Die Hauptkoppelanalage muss vor der Nebenkoppelanlage konfiguriert werden. Ob die rechte oder die linke Variante als Hauptkoppelanlage ausgewählt wird spielt keine Rolle.

- Nebenkoppelanlage: Diese Anlage benötigt eine Hauptkoppelanlage (siehe oben). Wird Nebenkoppelanlage als Typ ausgewählt wird darunter ein weiteres Feld (Zugehörige Hauptkoppelanlage) sichtbar in dem die zugehörige Hauptkoppelanlage ausgewählt werden muss.

Lagerplatz vor Anlage

Hier wird der Bereich ausgewählt, an dem das Vormaterial welches die Maschine für den aktuellen Auftrag benötigt abgestellt werden soll. In der Regel ist der Abstellplatz nach der Anlage benannt, da er sich unmittelbar daneben befindet. Sollte es direkt an der Anlage nicht möglich sein Material zu deponieren, kann auch ein anderer Abstellplatz in der Nähe ausgewählt werden. Dies ist insofern relevant, als dass der Lagerplatz das Ziel des Transportauftrags ist. Es können sich mehrere Behältnisse (HU) in einem Lagerplatz vor der Maschine befinden. Die möglichen Lagerplätze werden bei der Einrichtung des MES-Systems fest voreingestellt.

Produktionsversorgungsbereich

Der Produktionsversorgungsbereich ist der Ort, an dem sich der Behälter (HU) befindet, aus dem die Anlage aktuell ihre Vormaterial bezieht, d.h. von dem der Materialverbrauch abgebucht wird. Physikalisch kann es sich ggf. auch um den gleichen Ort wie den Lagerplatz vor der Maschine handeln, das bedeutet, dass der Behälter in diesem Fall nur virtuell seinen Ort wechselt. Es kann sich immer nur ein Behälter gleichzeitig in einem Produktionsversorgungsbereich befinden. Die möglichen Versorgungsbereiche werden bei der Einrichtung des MES-Systems fest voreingestellt.

MES-Easy-Terminal

Hier wird definiert ob es sich bei dem an der Anlage befindlichen Terminal um ein MES-Easy-Terminal handelt oder nicht, bzw. um welches MES-Easy-Terminal es sich handelt. In diesem Fall ist die zugehörige Anlage z.B. die Musterbauwerkstatt.

Abfrage Vormaterialbehälter bei Auftragsende

Ohne diese Option wird nach Auftragsende für das noch vorhandene Vormaterial automatisch ein Transportauftrag ausgelöst, um dieses von der Anlage abzuholen. Wenn diese Option aktiviert wird muss der Bediener den Transportauftrag durch scannen des Behälters manuell auslösen. Dies bietet die Möglichkeit auf den Materialbedarf des Folgeauftrags zu reagieren und ggf. das Restmaterial weiter zu nutzen.

Bedingte NIO-BOX Deaktivierung

Wenn diese Option aktiviert ist, werden alle von der Anlage als NIO deklarierte Produkte zu IO umgeschrieben. Dies kann notwendig werden, wenn die Anlage (z.B. aufgrund von temporären technischen Störungen) nicht in der Lage ist IO- und NIO-Komponenten in separaten Behältern auszugeben, folglich alle Komponenten zusammen in einen Behälter gefördert werden.

Zwangsleermeldung von letzter PID […]

Ist diese Option deaktiviert, so wird bei Anmeldung eines neuen Vormaterialbehälters an der Anlage der vorherige Behälter automatisch als leer gemeldet. Ist diese Option aktiviert, so behält der Behälter seine ggf. noch vorhandene Reststückzahl bei. Hintergrund

Erweiterte Meldung NIO

Im MES-Terminal kann der Bediener durch Drücken der [+]-Taste von der Anlage ausgewiesene IO-Komponenten zu NIO-Komponenten umschreiben. Ist diese Option deaktiviert so wird mit jedem Tastendruck eine Komponente umgeschrieben. Ist diese Option aktiviert, so öffnet sich bei Drücken der Taste [+] ein Eingabefeld in das eine beliebige Zahl eingegeben werden kann, um mehrere Teile auf einmal zu NIO umzuschreiben.

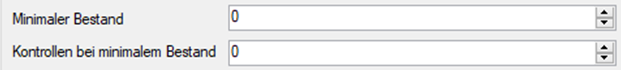

Bestand Vormaterial

Unter Minimaler Bestand wird definiert bei wie viel Prozent des Behältnisses der sich im Produktionsversorgungsbereich befindlichen HU der Produktionsprozess unterbrochen wird damit der Werker den Füllstand noch einmal prüfen kann. Nach der Kontrolle der HU und Quittierung der Meldung durch erneutes Einscannen der HU wird die Produktion fortgesetzt. Die grenze für den minimalen Bestand liegt bei -20%. Die Zahl hinter Kontrollen bei minimalem Bestand gibt an wie oft dieser Vorgang wiederholt werden kann bevor die HU gesperrt wird.

Beispiel: Der minimale Bestand liegt bei -5% und es können 2 Kontrollen durchgeführt werden. Die HU beinhaltet eine Nennmenge von 100 Teilen. Die Anlage entnimmt in diesem Fall Vormaterial aus der HU bis der Zähler bei -5 Teilen steht. Nachdem der Werker sich davon überzeugt hat, dass tatsächlich noch Komponenten in der HU vorhanden sind produziert die Anlage weiter bis erneut 5% der Nennmenge verbraucht worden sind und hält dann erneut an. Wird dies erneut durch den Werker quittiert werden weitere 5% entnommen. Anschließend hält die Anlage an, und die HU wird bei einem Zählerstand von -15 Teilen gesperrt.

Anmeldung Vormaterial

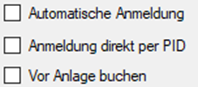

Es gibt zwei Möglichkeiten, um das das Material welches sich auf dem Lagerplatz vor Anlage befindet an der Anlage anzumelden, d.h. auf den Produktionsversorgungsbereich umzubuchen, so dass das Vormaterial von der Anlage genutzt werden kann.

Die erste Möglichkeit ist die Anmeldung direkt per PID. Dabei scannt der Werker manuell die ID der HU ab, welche er als nächstes der Anlage zuführt. in diesem Fall wird nur der Haken bei Anmeldung direkt per PID gesetzt.

Die zweite Möglichkeit ist die automatische Anmeldung des Material durch das MES-Terminal. Dies bedingt eine System welches die geordnete Zuführung der HUs in einer definierten Reihenfolge ermöglicht. Die Option Vor Anlage buchen ermöglicht die Befüllung des Lagerplatz vor Anlage in einer bestimmten Reihenfolge. Bei Anlieferung des Materials an der Anlage wird das Lagersystem nacheinander mit den HUs gefüllt, wobei jede HU einzeln gescannt werden muss. Durch die Aktvierung von Automatische Anmeldung meldet das MES-Terminal dann immer die nächste HU aus der Liste an, angefangen mit der HU die zuerst eingelagert wurde.

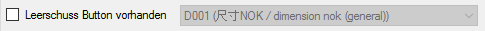

Leerschuss-Button vorhanden

Für ist für Spritzguss- und vergleichbare Maschinen gedacht. Diese Option wird aktiviert, wenn die Maschine über keine eigene Leerschussfunktion verfügt. Durch aktivieren dieser Option erscheint im MES-Terminal eine entsprechende Schaltfläche. Zudem wird im dahinter liegenden Feld der NIO-Fehlergrund Leerschuss ausgewählt. Wird diese Funktion ausgelöst, so wird der Materialverbrauch des nächsten Zyklus der Anlage als Leerschuss gewertet.

Automatischer Reset von [...]

Ist diese Option deaktiviert, so wird nach auslösen der Leerschussfunktion im Terminal immer nur der nächste Arbeitszyklus als Leerschuss gewertet. Ist die Option aktiviert, so wird jeder folgende Materialverbrauch als Leerschuss gewertet, bis die Leerschussfunktion im Terminal aktiv zurückgesetzt wurde.

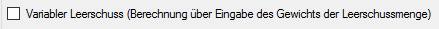

Variabler Leerschuss […]

Wenn diese Option aktiv ist, wird bei einem Leerschuss im MES-Terminal ein Pop-up-Menü geöffnet, um den Materialverbrauch des Leerschusses zu definieren.

Aufgabenzuweisung

[hesse]In Klärung...

Aufgabe "SPS -> PC Heartbeat (Bool)"

Diese Variable wird von der SPS beschrieben und teilt MES mit, dass diese „lebt“. Wenn das Heartbeat ausbleibt, zeigt das MES-Terminal unten rechts an, dass keine Verbindung zur SPS besteht. Weiterhin kann die Option Maschinenzähler unter Zählmethode ändern... nicht ausgewählt werden.

Aufgabe "PC -> SPS Heartbeat (Bool)"

Die Variable wird von MES beschrieben und teil der SPS mit, ob das MES-Terminal noch „lebt“. Diese Information kann von der SPS ausgewertet werden, um die Maschine in einen Notbetrieb zu versetzen, wenn die MES-Terminal Hardware gerade nicht betrieben werden kann. Es ist dann eine Produktion ohne MES möglich.

Aufgabe "PC -> SPS Freigabe Automatik (Bool)"

Diese Aufgabe wird nur dann ausgewertet, wenn die Aufgabe PC → SPS Heartbeat (Bool) konfiguriert ist.

Die Variable für das Heartbeat an SPS muss zwei mal angelegt werden: Eine der Variablen wird vom MES-Terminal geschrieben (z. B. Heartbeat an SPS Terminal) und teilt der SPS mit, dass die Software MES-Terminal gestartet ist, um ggf. den Notbetrieb zu aktivieren. Die andere Variable wird vom MES-DataCollector geschrieben und teilt der SPS mit, dass die Software MES-DataCollector gestartet ist und im Falle einer PDE Konfiguration zu stoppen. Die Variable muss unter Maschinen bearbeiten hinterlegt werden.

Beispiele & Erläuterungen

Hintergrund Zwangsleermeldung [...]

Insbesondere bei Schüttgut kann es zu Schwankungen der tatsächlichen Stückzahl kommen, die ein Behälter enthält. Es können sowohl mehr oder weniger Komponenten als die Sollstückzahl enthalten sein. Sind weniger Komponenten als die Nennstückzahl enthalten, so hat die Anlage bereits alle Komponenten des Behälters verarbeitet, während theoretisch noch eine Restmenge enthalten seien müsste. Wenn der Bediener jetzt den nächsten Vormaterialbehälter anmeldet, wird, sofern die Option Zwangsleermeldung […] deaktiviert ist, diese Restmenge auf 0 zurückgesetzt, unabhängig davon wie viele Teile theoretisch oder tatsächlich noch enthalten sind.

Ist die MES-Suite mit einem ERP-System gekoppelt, so werden diese Daten übermittelt. Auf diesem Weg kann beispielsweise erkannt werden, ob regelmäßig weniger Komponenten als geplant vorhanden sind.

Wird die Option Zwangsleermeldung […] aktiviert, so bleibt die Restmenge im Behälter erhalten. Dies kann z.B. notwendig sein wenn auf diesem Weg Proben des Vormaterials für die Qualitätssicherung zurückgehalten werden sollen.

zurück zu Zwangsleermeldung [...]