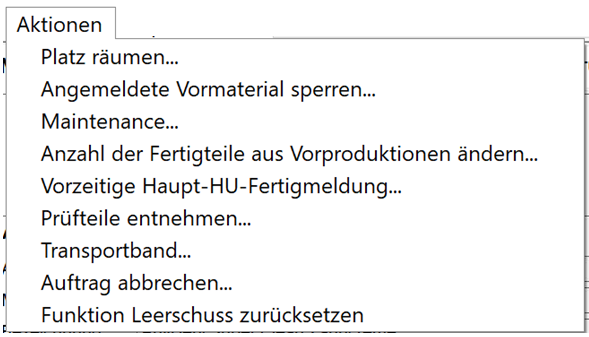

Aktionen

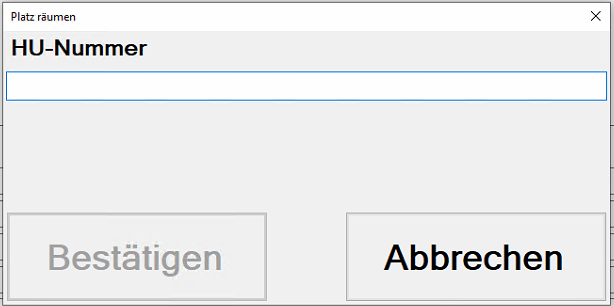

Platz räumen...

Die Option Platz räumen bietet die Möglichkeit bereits an dem Arbeitsplatz angemeldetes Material wieder abzumelden, wenn dieses beispielsweise an einer anderem Arbeitsplatz dringender benötigt wird. Sobald das Fenster geöffnet ist kann das abzumeldende Material entweder durch Eingabe der HU-Nummer, oder scannen des Materials mit dem Barcode-Scanner, definiert und über Bestätigen abgemeldet werden.

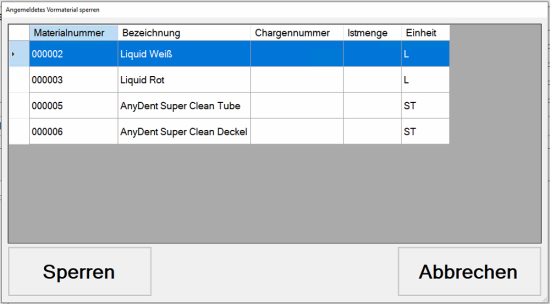

Angemeldetes Vormaterial sperren...

Sollte z.B. festgestellt werden, dass das sich an dem Arbeitsplatz befindliche Vormaterial schadhaft ist, so kann dieses über dieses Menü für die weitere Verwendung gesperrt werden. Über die Schaltfläche sperren wird das in der Liste markierte Material gesperrt.

Das Material kann, wenn es einmal gesperrt wurde, nur über das ERP-System durch die zuständigen QM-Verantwortlichen wieder freigegeben werden. Mit dem Sperren des Materials wird automatisch ein Transportauftrag zur Abholung des gesperrten Materials und zur Lieferung von neuem Vormaterial generiert (entsprechende Lizenzierung erforderlich).

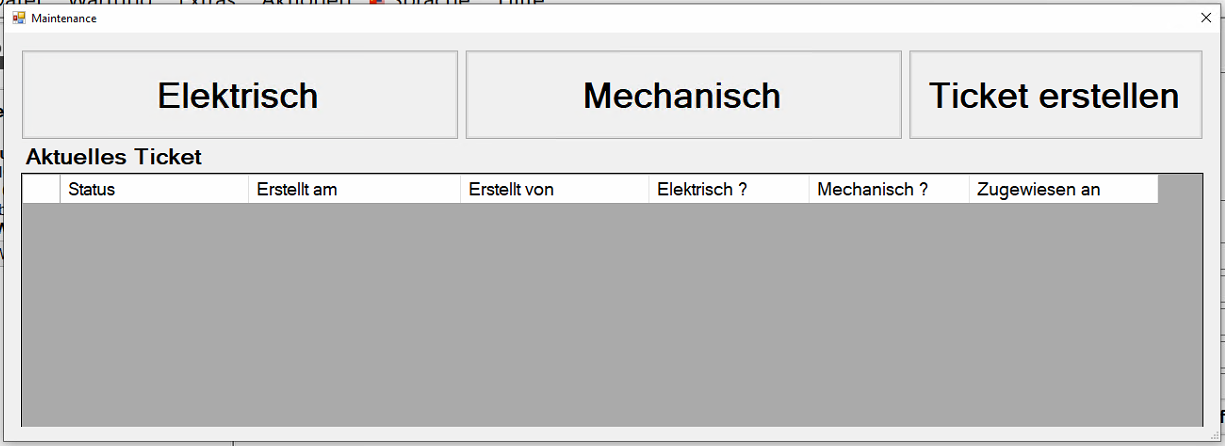

Maintenance...

Das Menü Maintenance ermöglicht es Reparaturanfragen an die Instandhaltung zu erstellen. Über Elektrisch und Mechanisch kann eine Vorauswahl getroffen werden, welche den Schaden an dem Arbeitsplatz grob einordnet. Durch die Funktion Ticket erstellen wird die Reparaturanfrage abgeschickt und gemäß der Vorauswahl an die entsprechende Abteilung weitergeleitet. Unter Aktuelle Tickets werden alle anliegenden, noch nicht bearbeiteten Reparaturanfragen aufgelistet. Diese Reparaturanfragen können nur durch die Zuständige Abteilung in MKSupervisor gelöscht, bzw. quittiert werden.

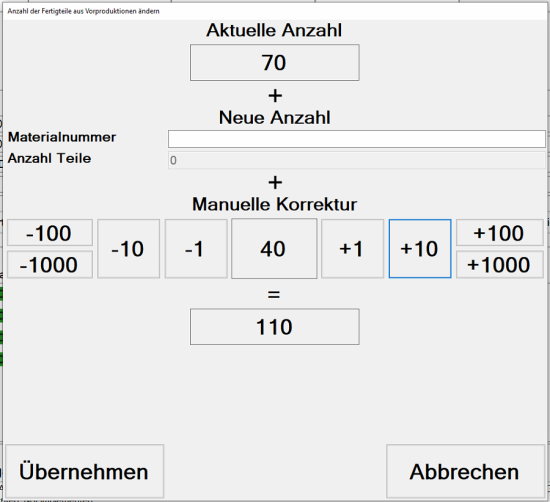

Anzahl der Fertigteile aus Vorproduktion ändern...

Über dieses Menü können zusätzliche Fertigteile auf den aktuellen Auftrag gebucht werden. Unter Aktuelle Anzahl werden die Zahl der für diesen Auftrag bisher produzierten Fertigteile angezeigt. Die Zahl der hinzuzufügenden Teile (Manuelle Korrektur) kann über die +X/-X-Tasten eingestellt werden. Übernehmen setzt die Anzahl der Fertigteile auf die neu berechnete Anzahl.

Im nebenstehenden Beispiel bedeutet: Aktuell 70 gefertigte Teile zuzüglich 40 zusätzlicher Teile ergibt in Summe 110 Teile.

Die Eingabe der Materialnummer ist normalerweise nicht notwendig. Ohne Eingabe wird die Nummer des aktuell produzierten Produktes vorausgefüllt. Sollten die zusätzlichen Teile beispielsweise eine andere Nummer aufweisen, so kann die entsprechende Nummer in dem Feld Materialnummer eingetragen werden. Dies kann beispielsweise der Fall sein, wenn diese Komponenten eine Vorgängerversion des aktuellen Produkts, aber dennoch für den Auftrag verwendbar sind.

Über diese Funktion sollten nur Teile hinzugebucht werden, die nicht im System registriert sind. Ansonsten entstehen an anderer Stelle unweigerlich nicht nachvollziehbare Fehlmengen.

Vorzeitige Haupt-HU-Fertigmeldung

Über diese Funktion kann die aktuelle Haupt-HU (z.B. Palette) samt der sich auf dieser befindlichen Verpackungseinheiten als fertig befüllt gemeldet werden, um einen Transportauftrag zur Abholung der HU zu generieren. Dabei werden automatisch alle Label zur Beschriftung dieser Verpackungseinheiten gedruckt.

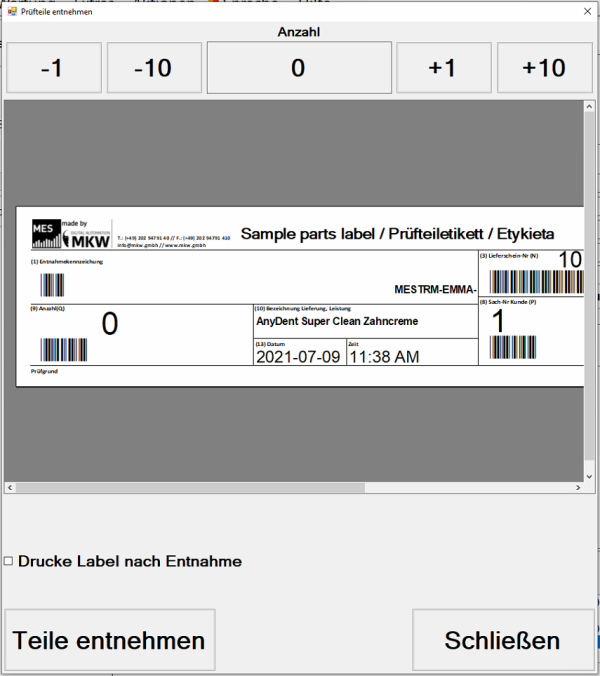

Prüfteile entnehmen...

Über das Menü Prüfteile entnehmen kann die Entnahme von Teilen zu Testzwecken (z.B. QM) gebucht werden. Durch die -X/+X-Tasten kann die Anzahl der entnommenen Komponenten definiert werden. Über die Funktion Teile entnehmen wird die bestimmte Anzahl von der Summe der Fertigteile abgezogen. Wenn zuvor die Option Drucke Label nach Entnahme angewählt wurde, wird mit dem Buchen der Entnahme automatisch das in der Vorschau angezeigte Label zur Beschriftung der Prüfteil-HU gedruckt.

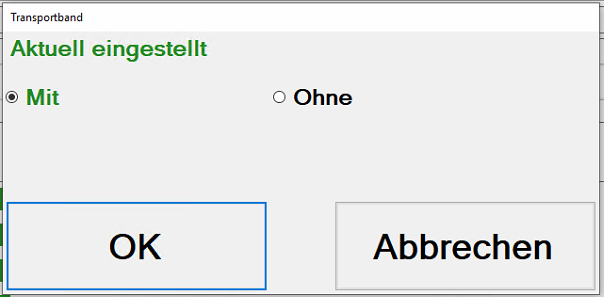

Transportband

Diese Option ist für Anlagen gedacht, bei der IO-Komponenten durch den Bediener durch Einwurf der Komponente in einen NIO-Behälter mit Lichtschranke automatisch zu NIO umgeschrieben werden und gleichzeitig die automatische NIO-Aussortierung der Anlage nicht in jeder Situation oder für alle Produkte gegeben ist.

Beispiel

Ausgangssituation:

- Die fertigen Komponenten der Anlage fallen normalerweise auf ein Ausgabeband. Das Band fördert IO-Komponenten in Richtung A aus dem Arbeitsplatz und NOK-Komponenten in Richtung B, in den NIO-Behälter 1.

- Der Werker kann einzelne OK-Komponenten nach manueller Prüfung nehmen und durch eine Lichtschranke in den NOK-Behälter 2 werfen. Dabei wird automatisch ein Teil von der OK-Produktionsmenge subtrahiert und der NOK-Menge hinzuaddiert.

- Das Produkt XY kann aufgrund seiner Dimensionen nicht über das Förderband aus dem Arbeitsplatz gefördert werden. In diesem Fall wird das Förderband entfernt und das Produkt wird manuell aus dem Arbeitsplatz entnommen. Alle NOK-Komponenten werden in diesem Fall vom Werker in den NOK-Behälter 2 aussortiert.

Problem:

Wenn das Produkt XY jetzt von der Anlage selbst als NOK erkannt wird, so ist dieses bereits als NOK deklariert, wenn der Werker dieses manuell aus dem Arbeitsplatz entnimmt. Um das Produkt richtig zu entsorgen wirft der Werker dieses dann in den NOK-Behälter 2. Durch die Lichtschranke wird dann automatisch ein weiteres Teil von OK zu NOK umgebucht, wodurch schlussendlich ein NOK-Teil zu viel gezählt wurde.

Die Option Mit (Transportband) beschreibt die normale Situation, also dass von dem Arbeitsplatz identifizierte NOK-Produkte automatisch in den NOK-Behälter 1 aussortiert werden. Die Option Ohne (Transportband) dient zur Korrekten Erfassung der NOK-Komponenten wenn ein Produkt manuell entnommen werden muss. In diesem Fall werden erst wieder Komponenten von OK zu NOK umgeschrieben wenn der Werker die von dem Arbeitsplatz als NOK erkannte Anzahl an Produkten durch die Lichtschranke in den NOK-Behälter 2 aussortiert hat.

Auftrag abbrechen

Über die Funktion Auftrag abbrechen wird der aktuelle Auftrag mit sofortiger Wirkung beendet. Diese Funktion sollte nur genutzt werden, wenn noch keine Teile für den Auftrag produziert worden sind, oder andere Optionen (Auftrag abschließen) nicht funktionieren.

Sollten bereits Teile für den Auftrag produziert worden sein, dann können die Komponenten, welche sich in der aktuell zu befüllenden HU befinden nicht mehr erfasst/zugeordnet werden.

Funktion Leerschuss zurücksetzen

Diese Funktion setzt die Funktion Leerschuss (siehe MES-Terminalplugin-autotooltip__default plugin-autotooltip_bigMKTerminal

MKTerminal ist die zentrale Oberfläche zur Abarbeitung von Aufträgen. In der dargestellten Abbildung befindet sich bereits ein Auftrag in Bearbeitung. Solange noch kein Auftrag eingerichtet ist, befindet sich oberhalb der Auftragsdaten) wieder zurück. Dies kann notwendig sein, wenn die Funktion Leerschuss versehentlich aktiviert worden ist, oder es sich um ein SPS Programm handelt, bei dem die Funktion Leerschuss nicht automatisch zurückgesetzt wird.